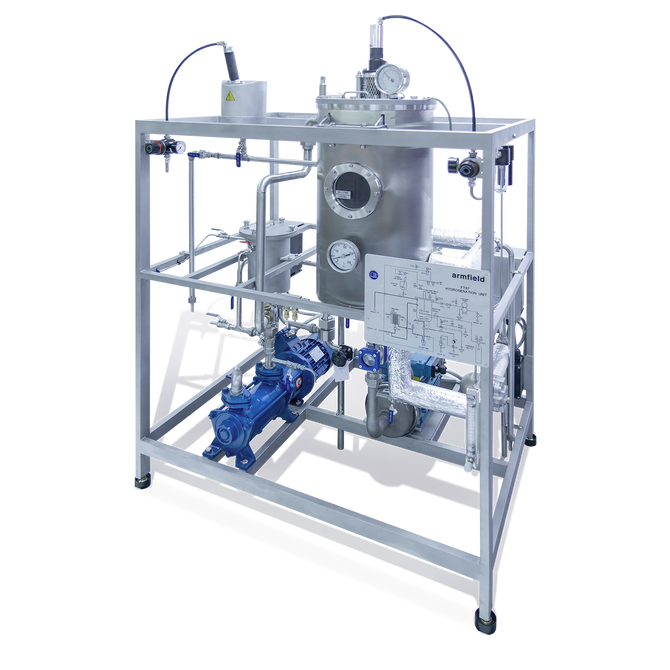

Il recipiente di trattamento principale è situato in una struttura in acciaio inossidabile a pavimento, che ospita anche un serbatoio di miscelazione del catalizzatore, una pompa filtro, un filtro a foglie a pressione e una pompa a vuoto. Tutte le apparecchiature a contatto con il fluido di processo sono realizzate in acciaio inossidabile.

Il recipiente di idrogenazione ha una capacità batch di 25 litri.

Si tratta di un recipiente cilindrico verticale, che incorpora un sistema di raffreddamento /serpentina di riscaldamento a vapore, anello di diffusione del gas idrogeno, agitatore a turbina a velocità variabile e disposizione del deflettore.

Il ciclo di aggiunta dell'idrogeno provoca una reazione esotermica e il mantenimento della temperatura operativa si ottiene facendo circolare l'acqua di raffreddamento dosata attraverso la vasca sommersa serpentina di raffreddamento, che rimuove il calore in eccesso dalla reazione. Il riscaldamento iniziale alla temperatura di reazione avviene tramite vapore, anche nella serpentina immersa. Una stazione di controllo della pressione del vapore consente pressioni fino a 10,0 bar sulla batteria in modo da poter raggiungere temperature di processo fino a 180°C. L'agitatore a turbina è azionato da un motore pneumatico attraverso una tenuta meccanica nel coperchio del recipiente. La velocità di rotazione viene variata regolando la pressione dell'aria compressa che aziona il motore. È possibile raggiungere una velocità massima di 2500 giri/min*. Anche il miscelatore a elica nel serbatoio di preparazione del catalizzatore è azionato da un motore pneumatico ed è in grado di ruotare a velocità fino a 850 giri/min*. La pneumatica viene utilizzata come forza motrice poiché la presenza di gas idrogeno richiede un uso minimo di componenti elettrici. Solo la pompa di carica del filtro e la pompa del vuoto ad anello liquido sono azionate da un motore elettrico. La pompa di carica del filtro centrifugo consente un filtraggio efficiente del catalizzatore dall'olio tramite il filtro a lamelle a pressione, che è un filtro riutilizzabile che non richiede la sostituzione dell'elemento filtrante. Se necessario, è possibile miscelare nel serbatoio del catalizzatore un coadiuvante di filtrazione sotto forma di farina fossile e aggiungerlo alla carica di olio prima del filtraggio. Il recipiente di processo e il filtro sono progettati in piena conformità con il codice BS 5500 per i recipienti a pressione. Livelli di vuoto di 65 mbar vengono raggiunti nel recipiente del reattore mediante la pompa per vuoto ad anello liquido. Sono necessarie pressioni di sistema ridotte per prevenire l'ossidazione durante il ciclo di riscaldamento e favorire la rimozione dell'acqua presente nell'olio. Inoltre, la pressione di aspirazione viene utilizzata per caricare il recipiente con olio e per l'aggiunta di catalizzatore e coadiuvante di filtraggio.

>

Tutte le apparecchiature elettriche utilizzate sull'unità sono ignifughe e idonee per utilizzare in un'area della zona 1, ovvero un'area in cui è probabile che si formi una miscela gassosa-aria esplosiva durante il normale funzionamento. A causa dell'utilizzo di gas idrogeno, l'unità di idrogenazione deve essere installata in un'area designata come sicura.

È necessario rispettare le normative locali pertinenti relative al funzionamento di questo tipo di apparecchiature:

Recipiente di idrogenazione

Volume totale: